Tecnologie CNC – breve introduzione

Le macchine a controllo numerico uniscono l’affidabilità della macchina alla versatilità della programmazione umana fornendo uno strumento ideale per effettuare lavorazioni meccaniche in serie, contando sulla precisione con bassissimi margini negativi.

La geometria del pezzo e i movimenti che verranno eseguiti durante la lavorazione vengono codificati come una griglia di punti e inseriti dall’operatore nel computer che controlla la macchina.

La macchina si limita successivamente a eseguire in maniera sequenziale le istruzioni ricevute, traducendole nel prodotto finito.

Proprio a causa del suo carattere automatico una macchina CNC non è in grado di rispondere ad imprevisti che potrebbero sorgere durante la lavorazione, per questo è decisiva la presenza costante di un operatore qualificato per monitorare il processo e intervenire in caso di necessità.

Una macchina CNC di alto livello è in grado di produrre pezzi identici con una precisione di oltre un centesimo di millimetro, mantenendo contenuti i costi unitari. Per tali motivi la tecnologia CNC trova applicazione in molti settori produttivi in cui siano necessarie operazioni di lavorazione metallica (tornitura, fresatura o piegatura di materiali).

Il Cambio Automatico dell’Utensile incrementa l’automazione del processo produttivo

La continua evoluzione delle lavorazioni industriali ha comportato la necessità di integrare alla lavorazione ulteriori macchinari per incrementarne la produttività e salvaguardare gli strumenti dall’usura.

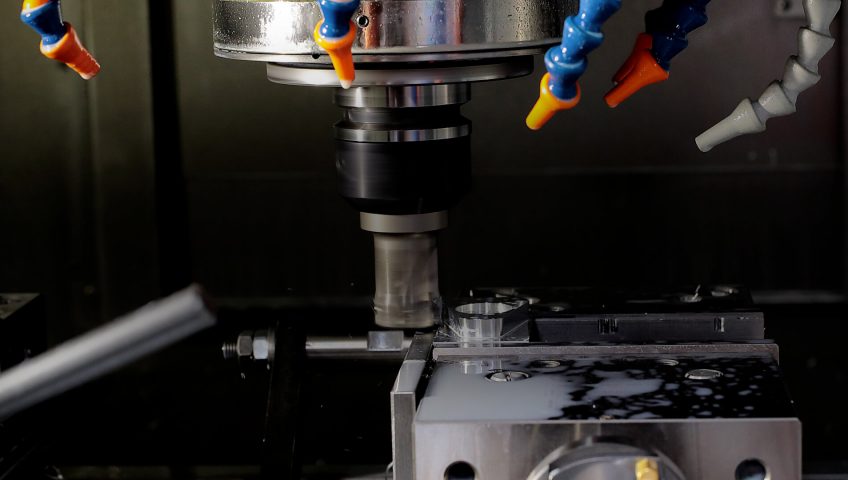

Tutti i macchinari CNC in grado di lavorare con più utensili esigono la presenza di un sistema di Cambio Automatico dell’Utensile o ATC (dall’inglese Automatic Tool Changer). Tale sistema permette di cambiare l’utensile utilizzato dalla macchina durante la lavorazione, o sostituirlo se usurato e rappresenta un passo avanti importante per la produttività dell’intera catena produttiva.

I parametri che distinguono un sistema ATC sono la velocità di scambio e il numero di utensili che è in grado di gestire e il loro valore dipende dalle scelte strutturali del sistema.

Un sistema di cambio utensili automatico consiste di due parti fondamentali: un magazzino utensili e un gruppo di scambio.

Il magazzino utensili contiene gli utensili necessari alla lavorazioni e può assumere forme diverse a seconda del numero di pezzi necessari: le tipologie più efficienti sono i magazzini a tamburo e i magazzini a catena. Un magazzino a tamburo contiene meno pezzi della sua controparte a catena ma impiega meno tempo a cercarli e a posizionarli per la sostituzione.

Il gruppo di scambio è invece il meccanismo che si occupa di sostituire l’utensile e centrarlo per la lavorazione, attraverso un braccio meccanico dotato di pinze che ruota su un perno centrale.

Per rendere efficiente questa operazione diventa importante la scelta degli utensili: questi devono poter essere afferrati, centrati e estratti dal mandrino con facilità.

La tecnologia ATC sta trovando sempre più spazio nell’automazione dei processi industriali in quanto consente di ridurre i tempi morti tra lavorazioni diverse e libera l’operatore dalla necessità di intervenire manualmente in caso si renda necessario cambiare l’utensile o sostituirlo perchè usurato.

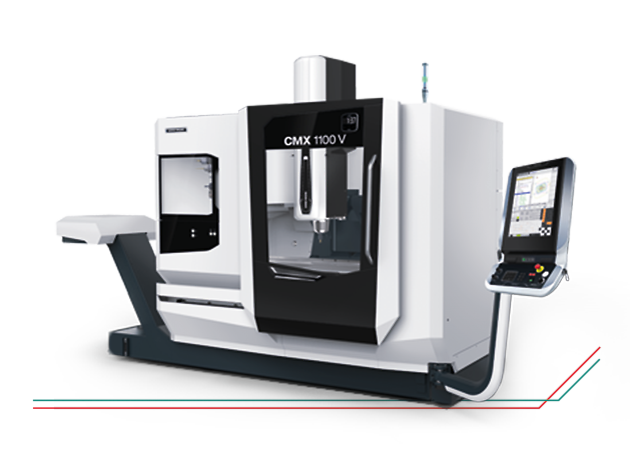

Il nuovo centro di lavoro verticale DGM serie CMX 1100V

Il centro di lavoro verticale DMG serie CMX 1100 della DMG MORI ITALIA voluto da Officine Feletti per strutturare ulteriormente il parco macchinari è stato scelto per la sua robustezza ed elevata versatilità, e per la possibilità di lavorare una serie di pezzi per i più diversi campi di applicazione. Ha la caratteristica di disporre dei seguenti assi:

- Asse X 1140

- Asse Y 560

- Asse Z 510

- 4° asse continuo,

dove sull’asse X è stato inserito il sistema di misura diretto di serie.

Si presta efficacemente alla lavorazione di elementi quali corpi pompa, piastre di collegamento, chiocciole, all’interno di lavorazioni quali ad esempio cicli di fresatura, foratura, maschiatura, incisione, ecc.