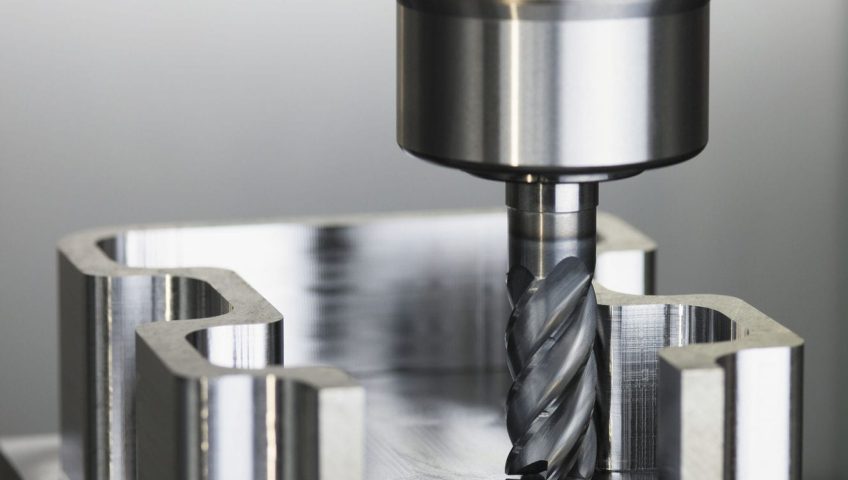

Cosa sono le lavorazioni di fresatura? Le lavorazioni di fresatura sono incluse tra le lavorazioni meccaniche di alta precisione e consentono la modellazione di pezzi in forme complesse; la fresatura è una lavorazione applicabile ad ogni materiale, ai metalli ma anche alla plastica.

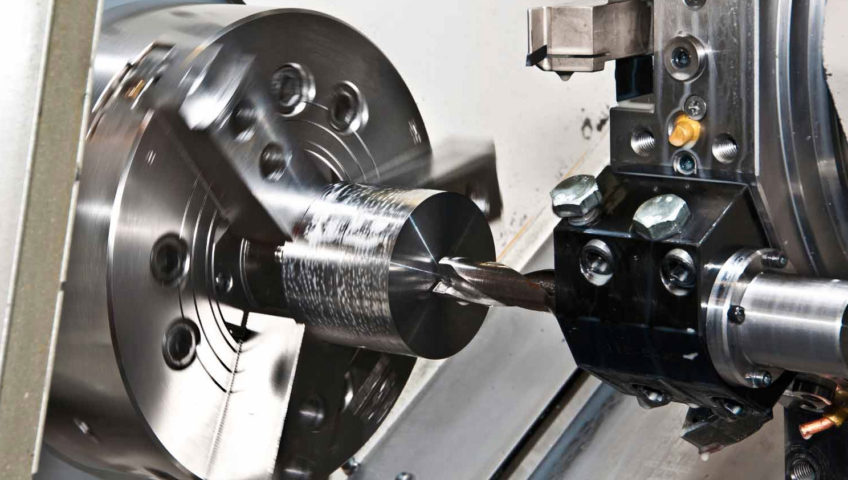

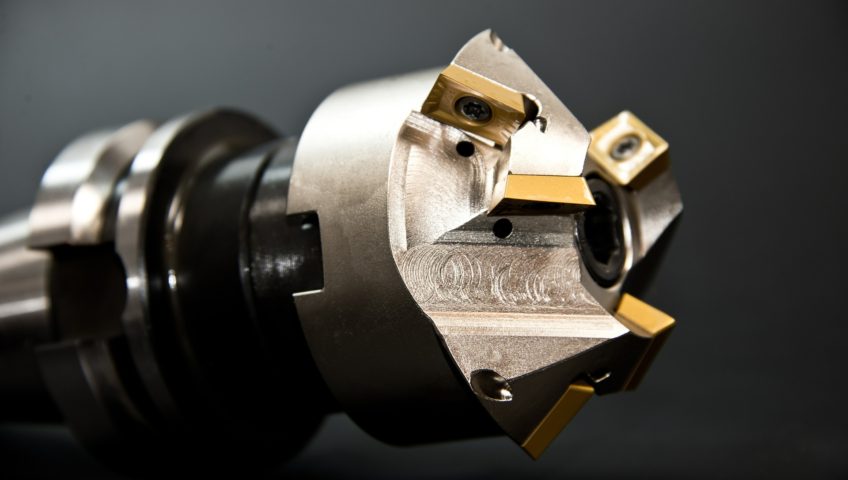

La fresatura è una lavorazione per asportazione di truciolo, con la quale è possibile ottenere una vasta gamma di superfici attraverso l’azione rotatoria di un utensile a più taglienti. Viene utilizzata la fresatrice, che esegue un moto rotatorio; al contrario, per il processo di tornitura viene usato il tornio, che esegue un moto rettilineo.

Il processo delle lavorazioni di fresatura è suddiviso in due macro-operazioni:

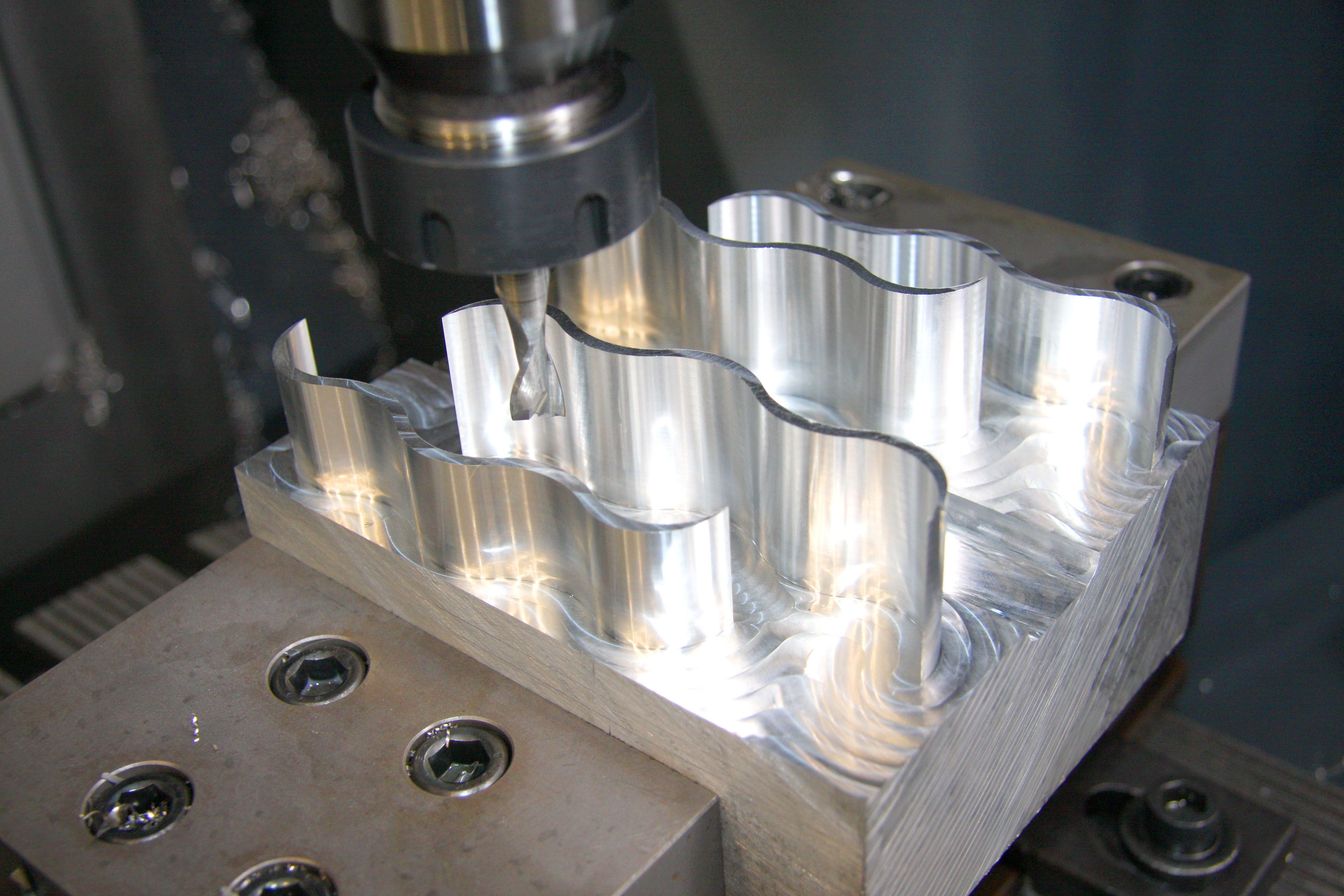

- Sgrossatura, durante la quale l’asportazione del materiale avviene in modo rapido ed economico;

- Finitura, la quale consente di ottenere un prodotto corrispondente al progetto.

Lavorazioni di fresatura: la fresatrice

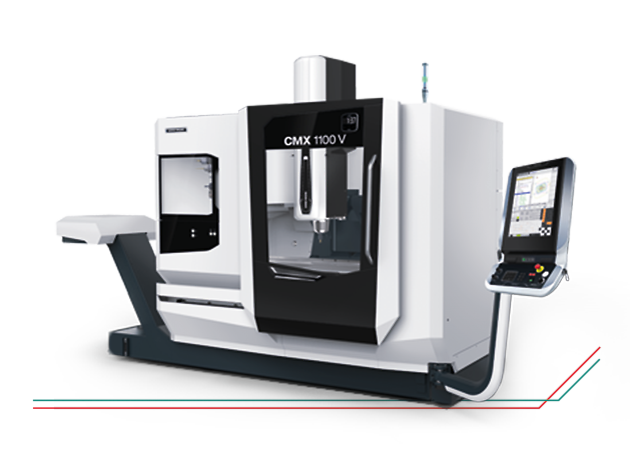

La fresatrice è la macchina utensile destinata alla fresatura meccanica; esistono due macro-gruppi di fresatrici:

- fresatrici orizzontali, hanno un piano orizzontale X-Y e il gruppo di taglio è montato su una guida laterale; vengono usate solitamente per realizzare fessure, incavi e tasche continue;

- fresatrici verticali: hanno un piano orizzontale X-Y e un motore montato su un’asse verticale Z; la combinazione del movimento sui tre assi dà origine a dei percorsi tridimensionali e consente al macchinario di eseguire fori e alesature.

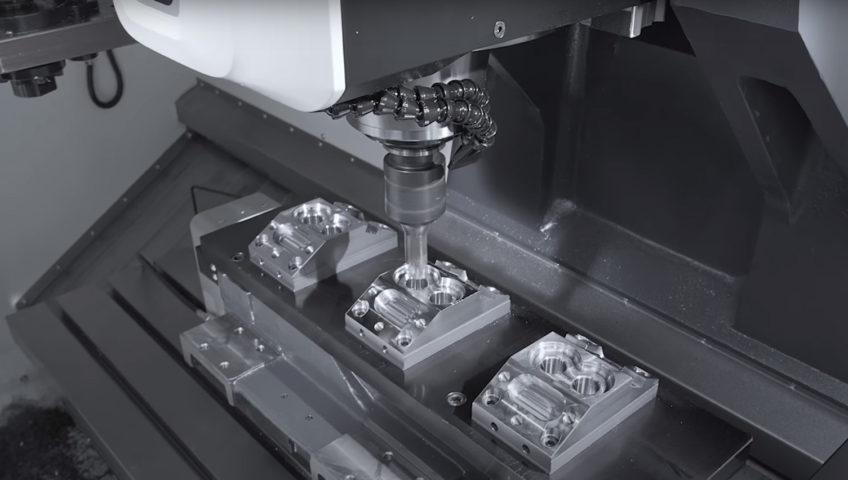

A queste due tipologie di fresatrici si aggiungono i centri di lavoro, ovvero i macchinari a 4 o più assi.

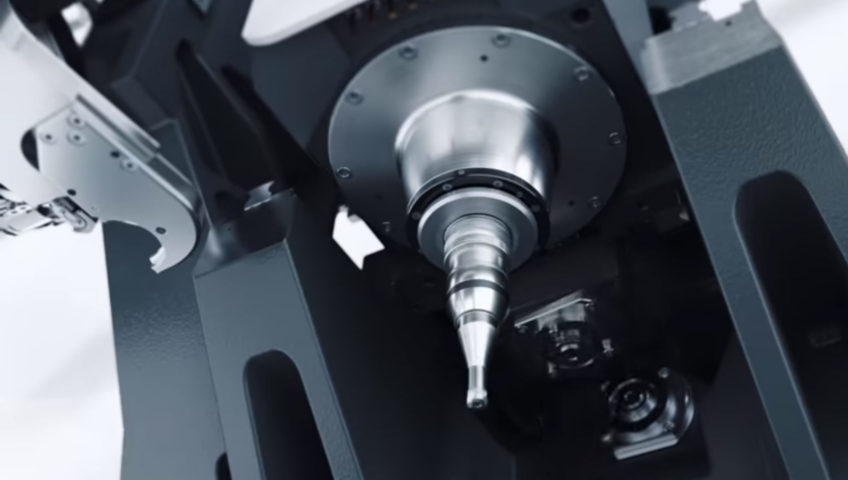

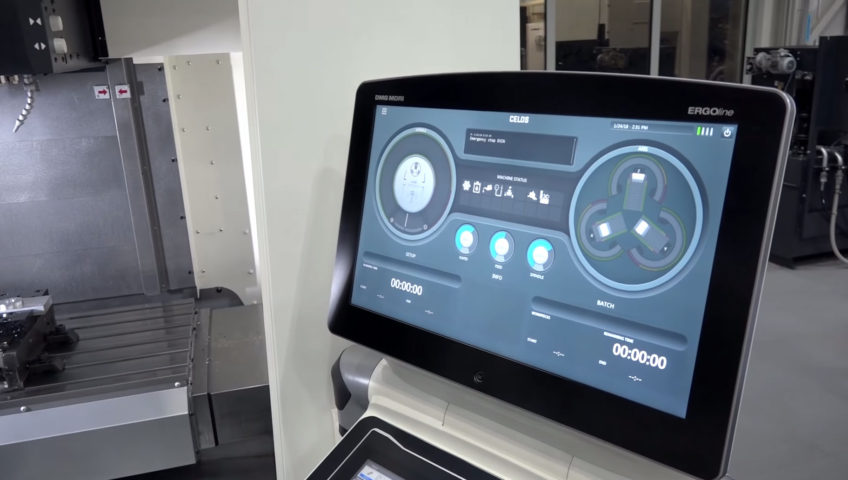

La fresatrice CNC utilizza un controllo numerico computerizzato: i movimenti di questa macchina vengono controllati da un dispositivo elettronico integrato all’interno. I movimenti vengono dunque programmati e preimpostati attraverso specifici software; la fresatrice CNC è quindi l’ideale per eseguire lavorazioni che sono contemporaneamente ad altissima precisione e che prevedono lunghe tempistiche.

Officine Feletti, lavorazioni di fresatura dal 1975

Feletti s.a.s. è un’officina meccanica di precisione, nata a Ramera, frazione del comune di Mareno di Piave, in provincia di Treviso. Fondata nel 1975, da oltre 45 anni la nostra azienda si occupa di lavorazioni meccaniche di precisione per conto terzi, come:

- tornitura

- fresatura

- rettifica di metalli

- prototipizzazioni

- assemblaggi meccanici

Grazie all’uso delle più innovative macchine CNC ed al team altamente specializzato, noi di Officine Feletti possiamo garantire efficacia e velocità in tutte le lavorazioni, con un controllo qualità costante.

L’utilizzo di centri di lavoro verticale con cambio pallet consente di gestire un parco macchine per fresature metalliche di precisione su 3 assi in continuo, garantendo il pieno rispetto delle misure richieste in tempi di lavorazione contenuti, una maggiore tolleranza e la notevole riduzione dei costi per il cliente.

Scopri tutti i nostri servizi oppure contattaci per un preventivo personalizzato

Nel parco macchine della nostra officina è presente il centro di lavoro “DMG MORI NVX5080” (800x530x510) con cambio pallet automatico, mandrino 12000 giri 30kw. Macchinario che presenta le seguenti caratteristiche:

Nel parco macchine della nostra officina è presente il centro di lavoro “DMG MORI NVX5080” (800x530x510) con cambio pallet automatico, mandrino 12000 giri 30kw. Macchinario che presenta le seguenti caratteristiche: