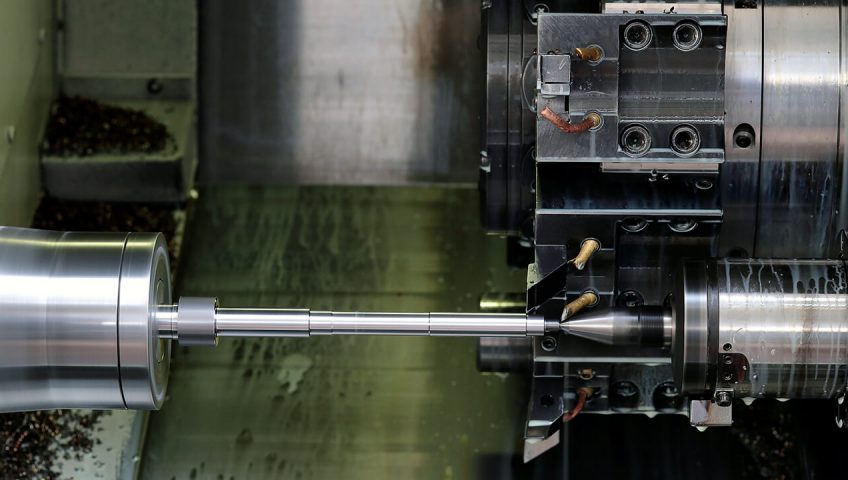

Questo articolo è il seguito del primo articolo sulle innovazioni tecnologiche nel campo della Tornitura CNC, consultabile qui

La tecnologia a 5 assi

Le prestazioni di lavorazione a 5 assi consentono la produzione di varie parti complesse in modo più conveniente. Il movimento coordinato consente la produzione di più elementi complessi in modo più efficiente poiché le loro configurazioni vengono drasticamente ridotte, vengono raggiunte velocità di taglio più elevate, vengono generati percorsi utensile più efficienti e sono possibili migliori finiture superficiali.

Utilizzando la tecnologia a 5 assi anziché quella convenzionale a 3 assi, è necessario un numero inferiore di configurazioni per creare una parte con geometria complessa.

Mentre si utilizza una macchina a 5 assi, la macchina e la parte in movimento consentono allo strumento di taglio di rimanere tangente alla superficie di taglio. La riduzione di costi e tempi di ciclo sono raggiunti perché è possibile rimuovere più materiale con ciascun punto utensile; inoltre l’utilizzo delle prestazioni a 5 assi sulla geometria sagomata consente di ottenere finiture superficiali migliori.

Controller con CPU ultraveloce

Tra le innovazioni, in ambito CNC, vale la pena sottolineare i controller con CPU ultraveloce. Il nuovo tipo di CPU garantisce ai controller velocità operative superiori rispetto agli standard, migliorando l’output del sistema. La rapida elaborazione del programma CNC garantisce tempi di ciclo molto bassi mentre la maggiore potenza del PLC supporta l’elaborazione ad alta velocità di programmi a scala articolata. L’utilizzo della fibra ottica per la trasmissione dei dati massimizza la comunicazione ottica tra CNC e azionamenti e consente di perfezionare la reattività del sistema e la precisione della lavorazione. La nuova CPU diminuisce anche la quantità di componenti aggiuntivi da adottare per l’implementazione dell’applicazione. Ciò si traduce in un minor numero di possibili fonti di errore e in un miglioramento della qualità del prodotto, oltre a una riduzione dei costi. Grazie alle nuove funzioni, il CNC consente di gestire in modo efficiente sia le operazioni di tornitura che quelle di fresatura.

Il controllo multiasse / multicanale migliorato, consente di ottenere un’ulteriore riduzione dei tempi di ciclo e una sincronizzazione ottimizzata tra i canali. In una nuova serie di questo modello, viene offerto un controllo di 4a generazione per lavorazioni ad alta velocità, precisione e qualità. La nuova regolazione comprende funzioni volte a ridurre i tempi di ciclo in caso di accelerazione / decelerazione simultanea e raggiunge una sensibile riduzione delle vibrazioni della macchina durante la lavorazione ad alta velocità. La nuova regolazione offre maggiore precisione con gli stessi tempi di lavorazione o la stessa precisione con tempi di lavorazione più brevi. Gli innovativi centri di tornitura stanno iniziando a essere dotati di servomotori anziché motori mandrino per utensili rotanti. Utilizzando ciascuno dei servo-assi che equipaggiano unità multi-ibride come dei veri e propri utensili rotanti si sta contribuendo alla riconfigurazione delle macchine utensili, con indubbi vantaggi in termini di costi.

La gestione del programma è semplificata da un display touchscreen capacitivo. Le icone visualizzate nel display consentono di richiamare rapidamente funzioni e menu operativi, le icone degli strumenti mostrano la geometria dell’utensile, il suo stato e la direzione del puntamento mentre la funzione di controllo grafico in 3D supporta un’avanzata simulazione grafica tridimensionale per verificare programmi di lavorazione più complessi. Tra i top gamma, un nuovo modello si avvale di un display verticale da 19 pollici con schermo suddiviso in due finestre di visualizzazione indipendenti, ognuna delle quali può mostrare una tastiera software, un visualizzatore di documenti o altre applicazioni. Inoltre, sono disponibili modelli CNC che gestiscono diversi livelli di accesso impostati per singoli operatori, per migliorare la sicurezza di dati e macchine e per evitare errori operativi.